Actemium verbindt lokaal MES van internationale voedingsproducent met globale ERP-systeem

MES / MOMS

MES / MOMS

MOMS

MOMS

Midden in de corona-lockdown heeft Actemium voor een internationale voedingsmiddelenproducent het MES-systeem van twee productielocaties in Duitsland gekoppeld aan de globale ERP-laag. In samenwerking met de klant en onze serviceafdeling hebben onze lead engineers MES/MOMS dit uitdagende project binnen de afgesproken tijd en naar volste tevredenheid opgeleverd.

Voorbereiding en service

De opdrachtgever heeft in Fulda twee productielocaties voor early life nutrition (babyvoeding). In een van deze fabrieken heeft Actemium enkele jaren geleden een MES-oplossing geïmplementeerd. Beide productielocaties moesten worden voorbereid op een aanpassing van het globale ERP-systeem om onder andere materiaalstromen internationaal beter te kunnen track en tracen. Actemium scoorde de opdracht niet alleen vanwege de geslaagde MES-implementatie in het verleden. “Ook service speelde hier een grote rol in”, vertelt client manager Michel Dekkers. “De fabrieken draaien 24/7. Wij kunnen de klant via onze serviceafdeling 24/7 voorzien van support.”

Uitgebreide inventarisatie

Het project ging van start met een uitgebreide inventarisatie. Lead engineer MES/MOMS Roland Hillebrand: “Wij moesten ons met name grondig verdiepen in de productielocatie waarvoor wij destijds niet zélf de MES-oplossing hebben geleverd. Hoe was die software opgebouwd? De klant wist dat dit een complexe uitdaging was en heeft ons goed ondersteund. We hebben open, transparant samengewerkt om de software in kaart te brengen.

Voorafgaand aan het project hebben we de service van de fabriek overgenomen, en zo ervaring opgebouwd. Met ondersteuning van de klant hebben we de software stabieler kunnen maken. Vervolgens hebben we een hele nieuwe structuur neergelegd, voor beide fabrieken dezelfde, en de interface gemaakt met de globale ERP-laag.”

“

We werden afgezonderd van overige integrators en hadden een koffer vol ontsmettingsmateriaal bij de hand. Zo zijn we aan de inbedrijfstelling begonnen

Uitdaging Corona

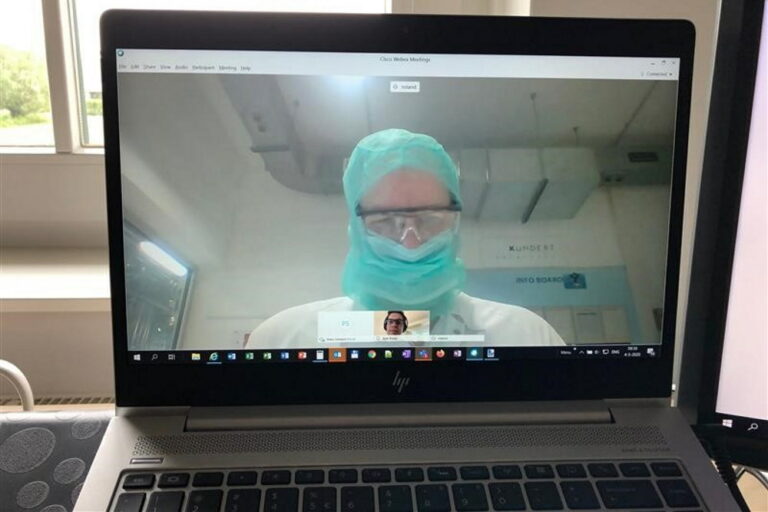

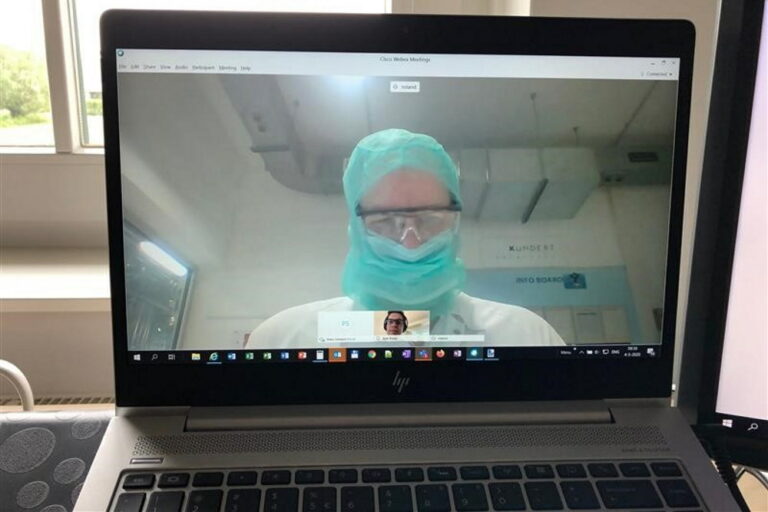

Bij het project waren vanuit Actemium circa zes personen betrokken. Een grote uitdaging vormde de korte doorlooptijd. Hillebrand: “Door corona was de inbedrijfstelling uitgesteld en kwamen er nieuwe uitdagingen qua planning bij. Uiteindelijk zijn we in mei 2020 in 2 weken compleet omgegaan. We hadden een verklaring van de Duitse overheid nodig om onze werkzaamheden op locatie te mogen uitvoeren. Op 1 mei, een feestdag in Duitsland, namen wij in Fulda onze intrek in een leeg hotel. In de fabriek golden strenge hygiënemaatregelen. We werden afgezonderd van overige integrators en hadden een koffer vol ontsmettingsmateriaal bij de hand. Zo zijn we aan de inbedrijfstelling begonnen.”

Vooraf testen

Om geen risico’s te lopen tijdens de inbedrijfstelling had Actemium van tevoren, nog vóór de lockdown, al testen gedaan op locatie in de draaiende fabriek. Hillebrand: “We hadden daar de tijd voor omdat onze oplossing net iets eerder klaar was dan de globale aanpassingen op ERP-niveau. Voor ons een meevaller, want het móest gewoon goed gaan tijdens de big bang. De inbedrijfstelling is probleemloos en binnen de afgesproken tijd verlopen.”

“

Om geen risico’s te lopen tijdens de inbedrijfsstelling is er van nog vóór de lockdown getest op locatie, het móest gewoon goed gaan tijdens de big bang

Ontzorgen

In het kader van dit project verzorgde Actemium ook het re-design van het scannergedeelte van beide fabrieken, waardoor handscanners beter te gebruiken zijn en ook aangesloten zijn op de nieuwe oplossing. Hillebrand: “We voeren momenteel de laatste aanpassingen uit om het systeem nog stabieler en gebruiksvriendelijker te maken.

Elke aanpassing wordt overgedragen aan onze serviceafdeling, die ervoor zorgt dat onze oplossing storingsvrij blijft draaien en ook helpt bij eventuele problemen met software die vanuit het verleden al in de fabriek zit. We ontzorgen de klant volledig.”

Project details

Geleverde oplossingen

Koppeling van MES-systeem aan het globale ERP systeem

Integraties

Nieuwe structuur, interface en service 24/7

Klant

Milupa zorgt al 100 jaar voor het geluk en de gezonde voeding van baby’s in Duitsland. Het bedrijf is ontstaan uit de zorg van een fabriekseigenaar voor zijn medewerkers en hun kinderen. Het assortiment vandaag de dag omvat zo’n 35 hoogwaardige producten, zoals opvolgmelk, ontbijtgranen en melkpap voor baby’s en peuters.

Ideeën uitwisselen?

We zijn benieuwd naar jouw volgende stap en denken er graag over mee!

Stel daarom hier je vraag. Of neem contact op met een van onze experts.

Wij vinden het van belang dat zorgvuldig wordt omgegaan met jouw persoonsgegevens. Daarom hebben wij in ons privacystatement voor je uiteengezet hoe wij met jouw persoonsgegevens omgaan en welke rechten je hebt. Via bovenstaande checkbox geef je akkoord op het verwerken van jouw persoonsgegevens.

Anderen vinden dit ook interessant

Lees in dit klantverhaal hoe we Bakkersland hebben geholpen met een slimme inrichting van het dataverkeer grip te krijgen op het productieproces.

“We kunnen nu veel data analyseren en hebben we diepgaand inzicht. We zien beter hoe onze productie presteert en waar verbeterkansen zitten.”

“We hebben de software stabieler gemaakt. En vervolgens hebben we een hele nieuwe structuur neergelegd en de interface gemaakt met de globale ERP-laag.”